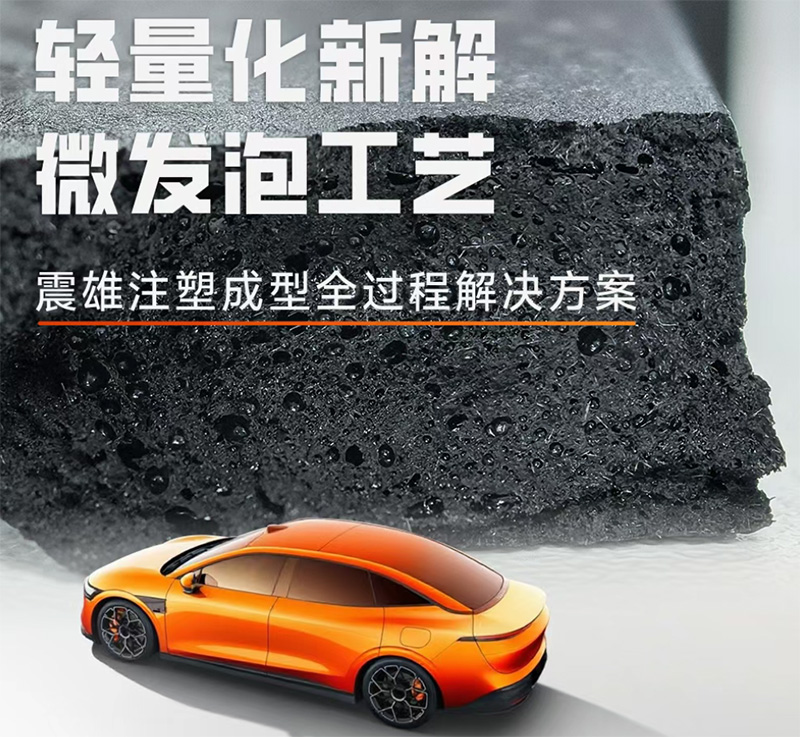

当 “轻量化” 成为制造业不可逆的趋势,从汽车部件追求每克减重的节能空间,到 3C 产品对薄壁精密的严苛要求,塑料加工行业正面临一场 “既要又要” 的挑战 —— 既要制品更轻、耗材更少,又要公差可控、外观无瑕疵,传统注塑技术在 “减重” 与 “精密” 的平衡中愈发局促。

而微发泡注塑成型技术的出现,恰是这场挑战的 “破局密钥”。它以热塑性材料为基体,在制品中间层密布十到几十微米的封闭微孔,像给材料 “注入轻盈的骨架”:既能在基本保证结构强度的前提下实现 10% 的减重,又能通过低压成型减少内应力,解决传统注塑常见的缩水、翘曲问题;更能缩短 30% 成型周期、降低 40% 锁模力需求,从成本到效率实现双向优化。

而微发泡注塑成型技术的出现,恰是这场挑战的 “破局密钥”。它以热塑性材料为基体,在制品中间层密布十到几十微米的封闭微孔,像给材料 “注入轻盈的骨架”:既能在基本保证结构强度的前提下实现 10% 的减重,又能通过低压成型减少内应力,解决传统注塑常见的缩水、翘曲问题;更能缩短 30% 成型周期、降低 40% 锁模力需求,从成本到效率实现双向优化。

如今,微发泡注塑成型技术这一技术早已跳出实验室,在多领域落地生根:汽车的仪表盘骨架、门板模块用它实现轻量化与抗冲击性兼顾;3C 产品的笔记本外壳、连接器靠它控制 0.01mm 级公差;甚至食品包装的薄壁容器,也能借它在 “轻便” 与 “安全” 间找到平衡。

而要让微发泡技术的潜力完全释放,离不开一台「懂它」的注塑机 —— 震雄二板注塑机便是这样的存在。

①稳 用刚性托住 “微米级精密”

微发泡成型需超临界流体与熔体均匀融合,压力波动易生瑕疵。震雄二板机 “双曲肘 + 二板锁模” 结构,锁模刚性较传统三板机高 30%,可精准成型汽车连接器、电子外壳等。

②省 让轻量化的 “成本账” 更划算

微发泡省 8% 材料,震雄二板机再提 “省” 效:短行程注射单元提升流体融合效率 15%,低能耗系统降单位产品能耗 10%。批量生产年省成本够添一套模具,更显性价比。

③快 把 “轻量化优势” 变成 “交付速度”

微发泡缩短冷却时间,震雄二板机快速开合模再提效 20%。3C 外壳批量生产周期从 40 秒压至 32 秒,汽车小部件交付快 1/5,让轻量化成市场竞争力。

④智 给 “破局组合” 装个智慧大脑

震雄 AI Molder 实时捕捉发泡参数波动,秒级调参,稳泡孔防瑕疵。试模模拟降 60% 试模次数,生产校准保 0.01mm 级公差稳定。智能 + 机械双重保障,让组合 “做得到” 更 “持续做好”。

在塑料加工的下半场,真正的优势已不在于「做得到」,而在于谁能做得「更精、更省、更快」。当轻量化从 “趋势” 变成 “硬要求”,微发泡技术与震雄二板机组合,实现汽车部件、电子产品、食品包装等场景中的减重节能、安全轻便、精密稳定的需求,才是制造业真正需要的 “破局方案”。